Hygiene Report 3/2022

- Text

- Hygienic

- Hygiene

- Reinigung

- Zudem

- Produkte

- Unternehmen

- Lebensmittel

- Hersteller

- Anforderungen

- Einsatz

- Harnischcom

schwerpunkt 3·22 Der

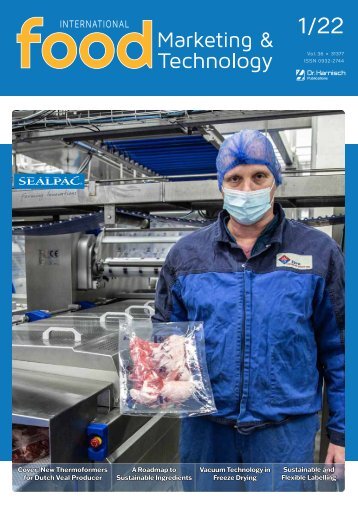

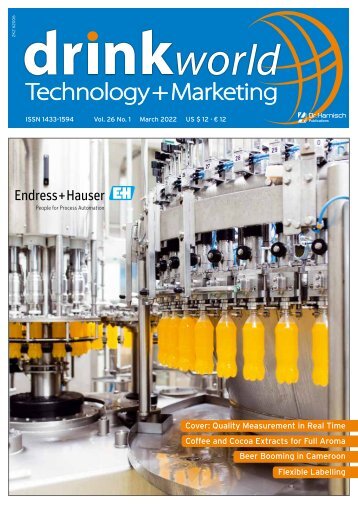

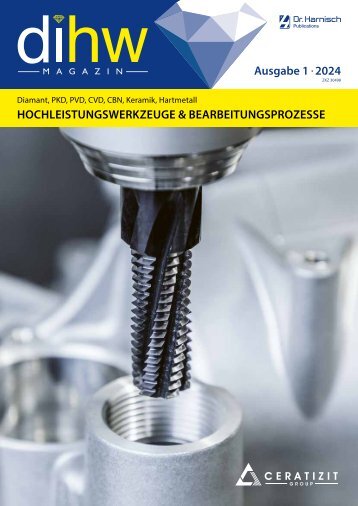

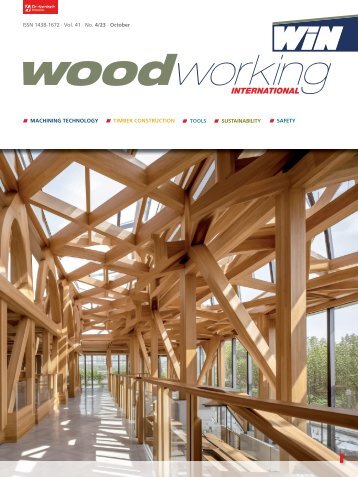

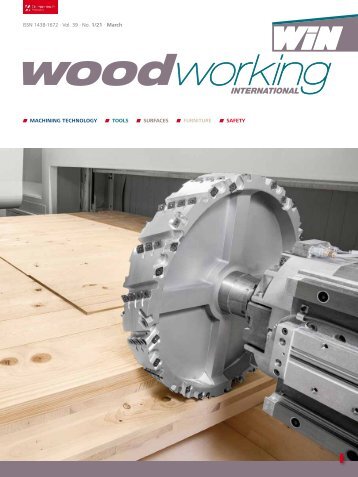

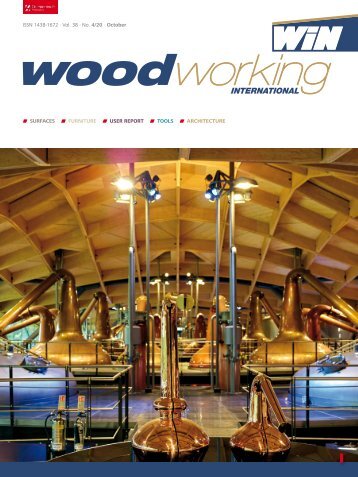

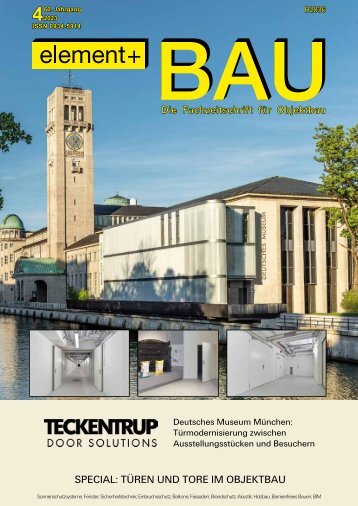

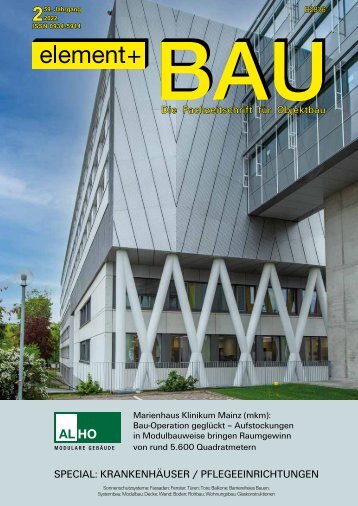

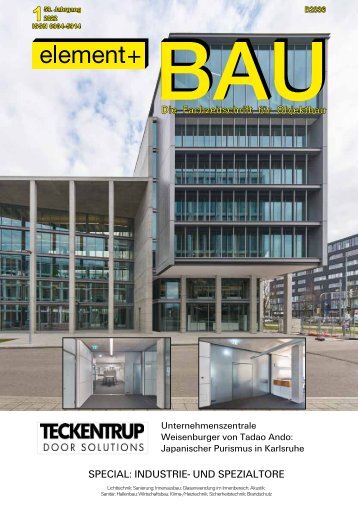

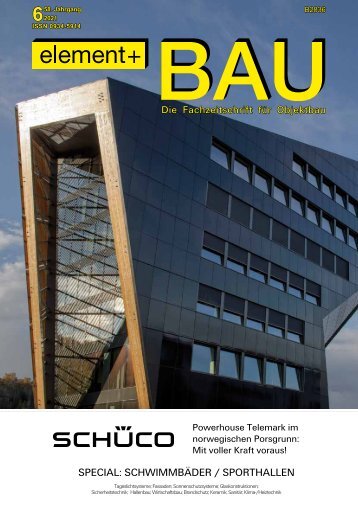

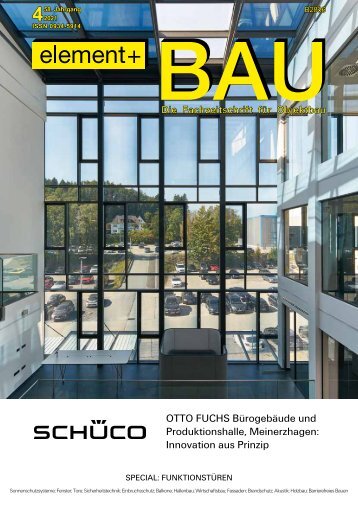

schwerpunkt 3·22 Der ganzheitliche Blick und Hygienic Design verhindern Schäden und mindern Risiken Maschinensicherheit in der Lebensmittelindustrie – von Risikobeurteilung bis HACCP In der Lebensmittelindustrie ruht die Sicherheit von Maschinen und Anlagen auf zwei Pfeilern: Zum einen muss die Maschine selbst sicher sein, keine Bediener oder Reinigungskräfte gefährden, und zum anderen muss der Produktionsbetrieb und Herstellungsprozess sicher sein, sodass am Ende auch für den Konsumenten ungefährliche Produkte entstehen. Gerade Umbauten und Anpassungen, die im Lebenszyklus von Maschinen in diesem Industriezweig an der Tagesordnung sind, stellen Betreiber dabei immer wieder vor Herausforderungen. Jörn Henneke, Projektmanager bei der CE-CON GmbH in Bremen, ist Spezialist für Maschinen und Anlagen der Lebensmittelindustrie und beschreibt in diesem Beitrag, wie ein ganzheitlicher Blick und Hygienic Design dabei helfen, Hygienerisiken zu vermindern oder sogar auszuschließen. Das Hygienic Design (hygienisches Design) bei Planung und Bau der Maschine ist eine zentrale Säule der Produktsicherheit in der Lebensmittelbranche. Es stellt die reinigungsgerechte Gestaltung von Bauteilen, Komponenten und Produktionsanlagen sicher und mindert Hygienerisiken – jene biologischen, chemischen oder physikalischen Gefährdungen für Konsumenten durch das Produkt. Erreicht wird das durch die Regulierung der Materialien und ihrer Kombination, der Verbindungslösungen, Komponenten, Fertigungsverfahren und Oberflächenbeschichtungen einer Maschine. Außerdem ist eine geometrische Gestaltung notwendig. Die Grundlage des Hygienic Designs ist die Hygiene-Risikobeurteilung, die in der Regel Teil der Risikobeurteilung ist: Sie deckt Gefährdungen auf und erlaubt die Berechnung von Schadensausmaß, -häufigkeit und Eintrittswahrscheinlichkeit. Hersteller von Maschinen und Apparaten für die Lebensmittelproduktion und -verarbeitung, die Kontakt mit Nahrungsmitteln haben und ein Hygiene-Risiko darstellen können, müssen die Hygiene-Risikobeurteilung bei Planung und Bau oder späteren wesentlichen Veränderungen einer Maschine durchführen. Jörn Henneke Der Anhang I Nr. 2.1. der Maschinenrichtlinie legt fest, dass Maschinen, Bauteile und Komponenten so konstruiert sein müssen, dass ein Infektionsrisiko ausgeschlossen ist. Konkretisiert wird sie durch die C-Norm EN 1672-2, Nahrungsmittelmaschinen – Allgemeine Gestaltungsleitsätze – Teil 2: Anforderungen an Hygiene und Reinigbarkeit. Die neue, noch nicht harmonisierte EN 1672- 2:2020 beinhaltet zahlreiche Änderungen zur Vorgängernorm, insbesondere ist hier der neue iterative Prozess der Hygiene-Risikominderung hervorzuheben. Darüber hinaus definiert die EN 14159 Sicherheit von Maschinen – Hygieneanforderungen an die Gestaltung von Maschinen, Hygieneanforderungen, die nicht von der EN 1672-2 abgedeckt werden. Zudem werden die Leitlinien der European Hygienic Engineering and Design Group (EHEDG) in ist gelernter Brauer und hat Lebensmitteltechnologie/Lebensmittelwirtschaft an der Hochschule Bremerhaven studiert. Erste Erfahrungen im Gebiet Risikobeurteilungen und CE-Kennzeichnung sammelte er während eines Praxissemesters bei einem Zulieferer für die Getränkeindustrie. Nach dem Abschluss als Bachelor of Engineering studierte er an der Hochschule Fulda Food Processing, das er mit einem Master of Science abschloss. Seit Februar 2019 arbeitet er als Projektmanager bei der CE-CON GmbH in Bremen. Dort ist er Spezialist für Maschinen und Anlagen der Lebensmittelindustrie und Hygiene-Risikobeurteilungen. CE-CON ist ein wichtiger Ansprechpartner in Fragen der Maschinen- und Arbeitsplatzsicherheit; das Ingenieurbüro kümmert sich um jeden Schritt der CE-Kennzeichnung und begleitet Kunden im gesamten Prozess. Mit Beratung, zertifizierten Lehrgängen und der Software CE-CON Safety entwickelt man individuelle, nachhaltige Konzepte. Quelle: CE-CON der Praxis genutzt. Sie konkretisieren die Leitlinien für einzelne Komponenten und Verfahren. Der Betreiber bzw. Lebensmittelhersteller ist auch dem HACCP (Hazard Analysis and Critical Control Points) verantwortlich. Diese Gefahrenanalyse und kritischen Kontrollpunkte bzw. Lenkungspunkte stellen ein zentrales Qualitätswerkzeug zur Vermeidung von Gefahren für Konsumenten im Zusammenhang mit dem Lebensmittel dar. So wird im Prozessbereich und der Produktion sichergestellt, dass Lebensmittel sicher in den Verkehr gebracht werden können. Prozessanlagen: Verantwortlichkeiten klar regeln Abgesehen von den Hygiene- Risiken unterscheidet sich die Maschinensicherheit in der Lebensmittelindustrie in technischen, wirtschaftlichen und rechtlichen Anforderungen nicht grundlegend von denen anderer Branchen. Eine Herausforderung stellen aber Prozessanlagen dar: Maschinen unterschiedlicher Hersteller, die kombiniert werden und mit einer gemeinsamen Steuerung eine Einheit bilden. Hier ist das Zusammenspiel von Lieferanten, Kunden und Betreiber wichtig, um alle rechtlichen Anforderungen an die Sicherheit abzudecken. Bei der Neuanschaffung, Planung und Projektierung von Anlagen und 10 www.hygiene-report-magazin.de

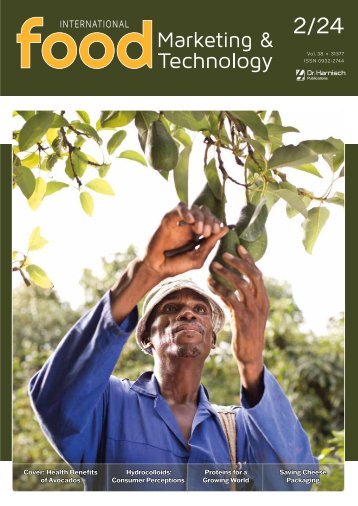

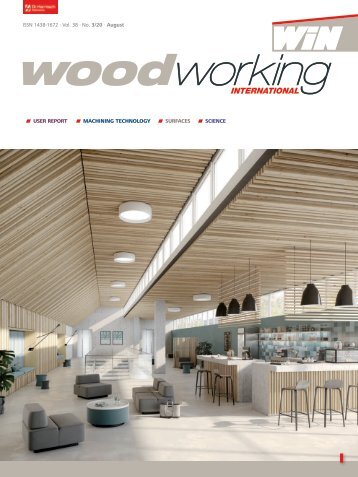

juli schwerpunkt bei ihrem Umbau ist es deshalb zentral, die Verantwortlichkeiten zu regeln und Klarheit darüber zu haben, was beachtet werden muss. Wer wird der Hersteller und ist damit verantwortlich für die Koordination des Gesamtprojekts? Der Betreiber? Oder wird ein Generalunternehmen damit beauftragt? Was passiert, wenn der Hersteller eine Komponente implementiert? Gerade technischen Abteilungen, die oft Umbauten planen, fehlen manchmal der Überblick und das Know-how. Hier kann externe Hilfe Wissen einbringen. Neue Gesamtheit erfordert neues Konformitätsverfahren Eine weitere Hürde der Maschinensicherheit in der Lebensmittelindustrie stellen die Gesamtheiten dar: Werden Maschinen von verschiedenen Herstellern zu einer Prozessanlage kombiniert – auch unter Integration von Bestandsmaschinen – und damit zu einer neuen Gesamtheit, erfordert das ein neues Konformitätsbewertungsverfahren für die Gesamtanlage samt Risikobeurteilung, Schnittstellenbetrachtung und Gesamtbetriebsanleitung. Ist kein Lieferant als Generalunternehmer beauftragt, wird der Betreiber zum Hersteller – mit allen Pflichten und Haftung im Schadensfall. Darüber sind sich Unternehmen oft nicht klar. Maschinen bilden dann eine neue Gesamtheit, wenn sie räumlich als solche funktionieren, ein gemeinsames Ziel verfolgt wird, sie ein gemeinsames Steuerungssystem besitzen bzw. ihre Steuerungen untereinander kommunizieren und ein sicherheitstechnischer Zusammenhang mit der jeweils angrenzenden Maschine besteht. Deswegen ist es wichtig, dass sich Unternehmen schon während der Planung etwa einer Produktionsstraße mit dem Thema Sicherheit auseinandersetzen und es im Budget berücksichtigen: Die sicherheitstechnische Auslegung muss im Lastenheft klar definiert, Grenzen und Anforderungen im Umgang mit der Maschine, etwa an Bedienplätzen, festgelegt werden. Spätere Umbauten und Anpassungen sind teuer, umständlich und nicht immer ohne Weiteres durchführbar. Will der spätere Betreiber die Verantwortung nicht übernehmen oder mangelt es ihm an Personalkapazitäten für Gewerke, Planung und Absprache bzw. am Fachwissen, kann ein Hersteller zum Generalunternehmer werden, was mit entsprechenden Kosten verbunden ist. Wesentliche Änderungen bei Umbauten erkennen Kommen neue Produkte auf den Markt, erfordert das oft nicht nur eine Anpassung der Rezeptur, sondern An- und Umbauten an Maschinen. Diese Umbauten von Funktionslinien gehören in der Lebensmittelindustrie zum normalen Lebenszyklus von Anlagen. Erweiterungen, Funktionsänderungen und Umbauten können zu neuen Gesamtheiten oder zu sogenannten wesentlichen Änderungen führen: Der Betreiber ist in der Pflicht, das zu prüfen. Liegt eine wesentliche Änderung vor, muss wie bei einer neuen Gesamtheit das Konformitätsbewertungsverfahren neu durchlaufen werden. Das ist der Fall bei einer neuen Gefährdung, neuen oder erhöhten Sicherheitsrisiken, wenn bestehende Schutzmaßnahmen nicht mehr ausreichen und das Risiko nicht mit einer einfachen Schutzeinrichtung eliminiert bzw. ausreichend gemindert werden kann. Es muss zudem geprüft werden, wie und ob sich der Umbau auf das für den Betrieb relevante HACCP- Konzept auswirkt. Auch die Dokumentation ist immer bedeutsam: Unternehmen sollten bei jedem Umbau die relevanten Fragen abhandeln und festhalten bzw. begründen, warum sie eine Änderung als wesentlich einschätzen oder eben nicht. Hier herrscht oft Unklarheit über die Zuständigkeiten. Ein Partner wie CE-CON als Experte für Maschinensicherheit kann hier Verständnis schaffen, vertragsrechtliche Fragen beantworten und allgemein Know-how zur Verfügung stellen – denn Hersteller von Anlagen oder Komponenten weisen auf die Problematiken in der Regel nicht hin. Hier ist der ganzheitliche Blick auf die Maschinensicherheit essenziell. Hygienic Design zahlt sich bei der Konstruktion von Anlagen im Lebensmittelsektor stets aus. Foto: Adobe Stock/CE-CON Im Worst Case haftet der Betreiber, ohne es zu wissen Eine wesentliche Änderung erfordert vom Betreiber der Anlage eine neue Konformitätsbewertung gemäß der Maschinenrichtlinie samt der aktualisierten (Hygiene-) Risikobeurteilung, der Evaluierung der Steuerung und einer neuen Betriebsanleitung. Viele Anlagen-Betreiber werden damit unwissentlich zu neuen Herstellern und sind in der Haftung, wenn es zu Schäden kommt. Die meisten Schadensfälle in der Lebensmittelindustrie ereignen sich bei Wartung, Instandhaltung und Reinigung. Die Ursache liegt oft in der nicht fachgerechten Abschaltung der Anlage. Eine Besonderheit in der Lebensmittelindustrie liegt in der breiten Auswirkung von Schadensfällen: Nicht nur das eigene Personal kann betroffen sein, sondern auch die Sicherheit von Kunden und Konsumenten der hergestellten Produkte. Rückrufaktionen zum Beispiel wegen Verunreinigungen in der Produktionsstrecke, schaden dem Image des Betreibers enorm, ganz abgesehen von Schadensersatzforderungen und Rechtsfolgen. Das Risiko für einen Rückruf kann durch reinigungsgerechte Anlagen schon deutlich gesenkt werden. Fazit Gerade in der Lebensmittelindus trie kann es durch Umbauten und Erweiterungen der Prozessanlagen zu wesentlichen Veränderungen oder neuen Gesamtheiten kommen, was ein neues Konformitätsbewertungsverfahren notwendig macht. Die Betreiber sind sich ihrer Verantwortung und möglicher Konsequenzen nicht immer bewusst – deswegen ist es wichtig, Maschinensicherheit ganzheitlich zu betrachten und schon beim Planungsprozess zu berücksichtigen. Bei Bedarf auch mit externer Hilfe. CE-CON GmbH Lloydstraße 4-6 D-28217 Bremen www.ce-con.de 11

- Seite 1 und 2: ISSN 1618-2456 Internationale Fachz

- Seite 3 und 4: 3·22 Report Inhalt Editorial 4 9 1

- Seite 5 und 6: juli schwerpunkt Im Bereich des Hyg

- Seite 7 und 8: juli schwerpunkt nal und Umwelt ein

- Seite 9: juli schwerpunkt EHEDG lädt zum Wo

- Seite 13 und 14: juli schwerpunkt Heruntergebrochen

- Seite 15 und 16: juli wissenschaft Steroidhormone im

- Seite 17 und 18: juli schnellmethoden Kontaminatione

- Seite 19 und 20: juli aktuelles WWW. Web-TIPP www.bv

- Seite 21 und 22: juli aktuelles Neuer Leitfaden zur

- Seite 23 und 24: juli interview K+G-Wetter-Innovatio

- Seite 25 und 26: juli schädlingsbekämpfung Prophyl

- Seite 27 und 28: juli hygieneorientierte baumassnahm

- Seite 29 und 30: juli lufthygiene VDI fordert Wartun

- Seite 31 und 32: juli qualitätsmanagement Sensorik

- Seite 33 und 34: juli qualitätsmanagement In der Le

- Seite 35 und 36: juli praxis sich auf diese Weise ei

- Seite 37 und 38: juli fachforen / messen „Smart So

- Seite 39 und 40: juli produkte & partner Semi-aktive

- Seite 41 und 42: juli produkte & partner Highclean G

- Seite 43 und 44: juli veranstaltungen „ProTalks“

- Seite 45 und 46: Reine Qualität - UV-C-Desinfektion

- Seite 47 und 48: FB 200-1200 Band-/Zerlegeband-Desin

Unangemessen

Laden...

Magazin per E-Mail verschicken

Laden...

Einbetten

Laden...