dihw MAGAZIN 4/2022

- Text

- Diamanten

- Harnischcom

- Magazin

- Titan

- Einsatz

- Haimer

- Zudem

- Vollmer

- Hohen

- Unternehmen

- Bearbeitung

- Werkzeuge

- Dihw

Komponenten & Zubehör

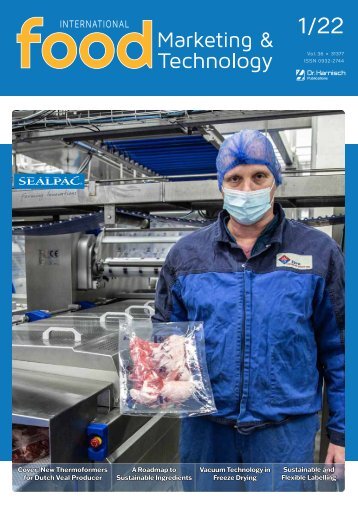

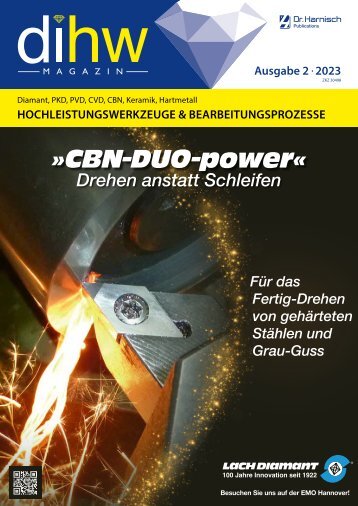

Komponenten & Zubehör Innovative Versuchsreihe Blaser blickt auf jeden Span Es sind beeindruckende Makro-Highspeed-Aufnahmen: In Zeitlupe trägt ein Hartmetall-Fräser einen Span aus Messing in formvollendeter Weise ab. Um den sich aufrollenden Span – genau dort, wo die Hitze am größten wird – trübt sich der Blaser-Kühlschmierstoff Synergy 735. Er scheidet eine Öl-ähnliche Phase aus und bildet dadurch eine noch besser schmierende Emulsion. In aufwändigen Versuchsreihen im hauseigenen Technologiecenter untersuchen die Kühlschmierstoff-Experten von Blaser Swisslube Zerspanungsprozesse bis ins allerkleinste Detail. Das Motto: Mit Expertise und Daten schneller zu besseren Kühlschmierstoffen! Die Idee, den Zerspanungsprozess, die Spanbildung und das Verhalten des Kühlschmierstoffes so präzise wie noch nie in Bild und Video festzuhalten, entstand im Rahmen eines gemeinsamen Projektes mit der renommierten ETH Zürich. Das Forschungs- und Entwicklungsteam des Schweizer Kühlschmierstoff-Experten Blaser Swisslube machte sich an die Planung und Umsetzung. Durch den Einsatz Bei der Titanzerspanung werden die höchsten Temperaturen nahe der Schnittkante und im Span erreicht. Dies zeigt sich durch eine helle Wolke, die sich um den Span bildet. [https://youtu.be/M-7hExeepBs] Bleifreies Messing gleitet über die Schneide und bildet einen dünnen Span. [https://youtu.be/VvGnLc9lvsg] einer Highspeed-Kamera mit Makro-Objektiv, die hinter einem Schauglas platziert wird, um den Kühlschmierstoff einseitig abzuhalten, sollten einmalig scharfe, präzise Aufnahmen möglich werden. Für die nötige Lichtintensität wurde ein Ringlicht genutzt, darüber hinaus kam ein speziell für diesen Versuch geschliffener Hartmetallfräser mit 0° Drallwinkel zum Einsatz. Die Ergebnisse sind faszinierend: Durch die Highspeed-Aufnahmen konnte erstmals gezeigt werden, dass der Wirkmechanismus des ölfreien, wasserlöslichen Kühlschmierstoffes Synergy 735 – nämlich die verbesserte Schmierwirkung bei erhöhten Temperaturen – auch bei der Zerspanung auftritt und genügend schnell ist, um Fräsprozesse zu optimieren. Synergy 735 verändert somit seine Eigenschaften und passt sich wie ein Chamäleon dem Bearbeitungsprozess an. „Unser Technologiecenter ermöglicht es uns, genauer hinzusehen als die Konkurrenz. Durch diesen Blick auf alle Details und die Zusammenarbeit unserer Chemiker:innen mit den Zerspanungs- Fachleuten sind wir in der Lage, Kühlschmierstoffe zu entwickeln, die die Prozesse nachhaltig verbessern, Produktionskosten senken und die Werkzeugstandzeit erhöhen“, erklärt Marc Blaser, Geschäftsführer von Blaser Swisslube. Kühlt der im erwähnten Versuch verwendete Kühlschmierstoff Synergy 735 ab, wird er wieder klar, hält die Maschine sauber und bietet gute Sicht auf den Bearbeitungsvorgang. Zu den Vorteilen zählen darüber hinaus der neutrale Geruch und eine hervorragende Hautverträglichkeit. Synergy 735 sorgt auf einer Vielzahl von Materialien für makellose Oberflächen – von Aluminium- und Titanlegierungen bis zu CrNi-Stählen. Durch die minimale Schaumbildung ist der Kühlschmierstoff auch optimal für Hochdrucksysteme geeignet. Der Versuchsaufbau. Die Idee entstand bei einem gemeinsamen Projekt mit der ETH Zürich. (Foto: Blaser Swisslube) Das Technologiecenter von Blaser Swisslube wird seit mehr als zehn Jahren stetig weiter ausgebaut. Zurzeit wird auf vier CNC- Fräsmaschinen und einer Schleifmaschine der neuesten Generation auf einer Fläche von mehr als 1.500 m 2 geforscht. Neuentwicklungen werden getestet, Fertigungssituationen der Kunden unter realistischen Bedingungen nachgestellt. Hochpräzise Messgeräte und Sensoren ermöglichen es, die gewonnenen Daten korrekt zu interpretieren. Verschleißmessung deckt Einsparungspotenzial auf So ist zum Beispiel für die Verschleißmessung eine Mikroskop-Kamera im Einsatz, die vollautomatisch alle zwei Minuten Mikroskopbilder der Wendeplatte macht. „Der Werkzeugverschleiß limitiert oft die Wirtschaftlichkeit eines Prozesses. Mit den neuen Messmöglichkeiten erhalten wir in kürzester Zeit aussagekräftige Informationen direkt von der Maschine“, erklärt Dr. Linus Meier, Tribologiespezialist bei Blaser Swisslube. Dank des optimierten Datenflusses können Anpassungen des Kühlschmierstoffs im Labor einfacher und rascher umgesetzt werden. „Davon profitieren unsere Kunden. Denn Hochleistungs-Kühlschmierstoffe bieten enormes Einsparungspotenzial in der Fertigung – sei dies durch erhöhte Produktivität oder einen reduzierten Werkzeugverschleiß“, betont Linus Meier. Mit Blick aufs Ganze zum Liquid ToolTM Für einen optimalen Kühlschmierstoff braucht es oft mehr als ein Dutzend Inhaltsstoffe, darunter Öle, Emulgatoren und Additive. Damit der Kühlschmierstoff zum flüssigen Werkzeug wird, das die Effizienz des gesamten Produktionsprozesses 42 dihw 14 4 · 2022

Komponenten & Zubehör optimiert, sind sowohl ausgeklügelte Formulierungen aus der Forschung als auch Fertigungskenntnisse der Zerspanungstechnologen nötig. Blaser Swisslube setzt schon seit langer Zeit auf die Zusammenarbeit dieser beiden Disziplinen. Marc Blaser: „Nur wenn unsere Chemie-Fachleute vor Ort den Kühlschmierstoff in einem Leistungstest erleben und auch die gewonnenen Daten der Fertigungstechnologen interpretieren können, kommen wir in der Kühlschmierstoffentwicklung in großen Schritten voran.“ weitere Infos: www.blaser.com Automatisiert, modular, kundenorientiert Neue optische 3-D-Messmaschine verbindet neue High End-Komponenten mit zusätzlichem Bedienerkomfort Mit der ZEISS ScanBox Serie 5 präsentiert ZEISS Industrial Quality Solutions eine neue Modellreihe optischer 3-D-Messmaschinen. Attraktive Neuerungen wie ein optimiertes Robotermodul und ein Drehtisch mit einer Traglast von bis zu zwei Tonnen setzen das bewährte technologische Konzept der automatisierten ScanBox-Systeme von ZEISS fort. Komplexe Bauteile aus unterschiedlichen Materialien wie Kunststoff, Metall oder Guss werden in kürzester Zeit mit dem Highspeed-3-D-Sensor ATOS 5 inspiziert und digitalisiert. Bei jeder Messung erfasst der optische Sensor die gesamte Oberflächengeometrie sowie Lochbilder und Features des Bauteils. ZEISS ScanBox Serie 5 liefert flächenhaft verteilte 3-D-Messkoordinaten, die gegen das CAD-Modell abgeglichen und für ein Reporting bereitgestellt werden können. Abweichungen wie Form/Lage-Tolerierungen werden in der Software GOM Inspect Pro visualisiert. Zusätzlich lassen sich Beschnitt oder Lochlagen abbilden. Die Programmierung und Steuerung der Messabläufe erfolgt über den virtuellen Messraum (VMR). Die ZEISS ScanBox Serie 5 wurde speziell für Serienmessungen im direkten Produktionsumfeld entwickelt. Das robuste Gehäuse- und Sensordesign sowie die Kompensation von Temperaturschwankungen ermöglichen den reibungslosen Betrieb auch in rauen Umgebungen wie Gießereien oder der Schmiedeindustrie. Mit drei Varianten bietet die Modellreihe ein hohes Maß an Flexibilität und passt sich den unterschiedlichen Anforderungen der Applikation an: Während sich ZEISS ScanBox 5110 speziell für die Inspektion kleinerer Bauteile bis zu einem Meter wie z. B. Turbinenschaufeln eignet, ermöglicht das Modell 5120 die automatisierte Qualitätskontrolle größerer Bauteile wie Interieurkomponenten bis zu zwei Metern. Mit ZEISS ScanBox 5130 können Anbauteile oder Werkzeuge mit einem Durchmesser von maximal drei Metern gemessen werden. ZEISS ScanBox Serie 5 für die automatisierte Inspektion komplexer Bauteile. Modulares Konzept passt sich wandelnden Kundenbedürfnissen an Nach einem Baukastenprinzip können die Modelle der neuen ZEISS ScanBox Serie 5 unterschiedlich konfiguriert werden: Die Basiskomponenten Control-Tower, Drehtisch und Robotermodul sind baugleich. Das Messraum-Layout kann daher jederzeit unkompliziert erweitert werden. Zusätzlich kann der Zugang zu den Modellen 5110 und 5120 wahlweise mit einer Tür oder einem Sicherheitslichtvorhang ausgestattet werden. Für eine optimale Zuwegung gerade für größere Prüfstücke wie Anbauteile von Karosserien wird das Modell 5130 stets mit einem Sicherheitslichtvorhang geliefert. Die ZEISS ScanBox Modelle 5120 und 5130 lassen sich zudem um ein Palettenwechselsystem ergänzen. Über Positionierstifte werden die Paletten schnell und reproduzierbar geladen, womit Anwender ihren Durchsatz erhöhen können. Ergonomisch optimierte Funktionen Der neue variable Schwenkarm der Bedienstation sorgt für mehr Komfort am Arbeitsplatz: Direkt in den Control-Tower integriert, erlaubt der Schwenkarm ein individuelles Anpassen der Tischhöhe, sodass die ZEISS ScanBox Serie 5 gleichermaßen im Sitzen oder Stehen bedient werden kann. Automatisierung für hohen Durchsatz: Steuerung mit GOM Inspect Pro und VMR ScanBox-Systeme zeichnen sich durch ein vollintegriertes Zusammenspiel aus Hard- und Software aus. Die Steuerungsund Messplanungssoftware GOM Inspect Pro ermöglicht zusammen mit dem virtuellen Messraum (VMR) die vollständig automatisierte Ausführung der Messabläufe. Nach Import der CAD-Daten und des zugehörigen Messplans berechnet die Software die notwendigen Sensorpositionen und Roboterpfade. Dank der Smart-Teach- Funktionalität werden Messpositionen im VMR automatisch aktualisiert, wenn das CAD oder einzelne Elemente sich ändern. Nach Abschluss der Inspektion werden in GOM Inspect Pro mögliche Abweichungen identifiziert und können in einem Report mit Bildern, Tabellen, Diagrammen, Texten und Grafiken dargestellt und direkt verschickt werden. weitere Infos: www.zeiss.de dihw 14 4 ·2022 43

- Seite 1 und 2: Ausgabe 4 · 2022 ZKZ 30498 Diamant

- Seite 3 und 4: Editorial Wem gehört die Zukunft?

- Seite 5 und 6: lit modular casing less steel, n re

- Seite 7 und 8: Titelstory Dank guter Planung und e

- Seite 9 und 10: News & Facts - Personalien Geschäf

- Seite 11 und 12: News & Facts - PersonalienMarkt Neu

- Seite 13 und 14: News & Facts - Veranstaltungen EIGE

- Seite 15 und 16: News & Facts - Markt/Veranstaltunge

- Seite 17 und 18: Weiterbildungsseminar Außenrundsch

- Seite 19 und 20: News & Facts - Messen tionen erwart

- Seite 21 und 22: News & Facts - Messen/Rezensionen F

- Seite 23 und 24: Werkstoffe Horst Lach (rechts) und

- Seite 25 und 26: Neuer HS-Spanformer für hohe Vorsc

- Seite 27 und 28: Werkstoffe „Gold“-Sortiment erw

- Seite 29 und 30: Werkzeuge Premium-Lösung für das

- Seite 31 und 32: Werkzeuge Schmale Abstech- Schneide

- Seite 33 und 34: Bearbeitungsprozesse die er anschli

- Seite 35 und 36: Bearbeitungsprozesse Reduktion der

- Seite 37 und 38: Bearbeitungsprozesse Produktionszei

- Seite 39 und 40: Bearbeitungsprozesse In der Medizin

- Seite 41: Bearbeitungsprozesse Eine breite Pr

- Seite 45 und 46: Komponenten & Zubehör Das gleichm

- Seite 47 und 48: AMB AMB 2022 glänzt mit Innovation

- Seite 49 und 50: AMB Für hochgenaue Ansprüche im F

- Seite 51 und 52: AMB Der Horn-Hochleistung-PKD-Schne

- Seite 53 und 54: AMB Neue Planfräser für mehr Nach

- Seite 55 und 56: AMB binationen und ein in der Läng

- Seite 57 und 58: Unternehmens- & Inserentenverzeichn

- Seite 59 und 60: PROZESSTECHNIK &KOMPONENTEN © WANG

Unangemessen

Laden...

Magazin per E-Mail verschicken

Laden...

Einbetten

Laden...