dihw MAGAZIN 3/2022

- Text

- Hartmetall

- Keramik

- Cvd

- Pvd

- Pkd

- Diamant

- Harnischcom

- Bauteile

- Einsatz

- Halle

- Fertigung

- Unternehmen

- Maschine

- Bearbeitung

- Dihw

- Werkzeuge

- Efficiency

Bearbeitungsprozesse

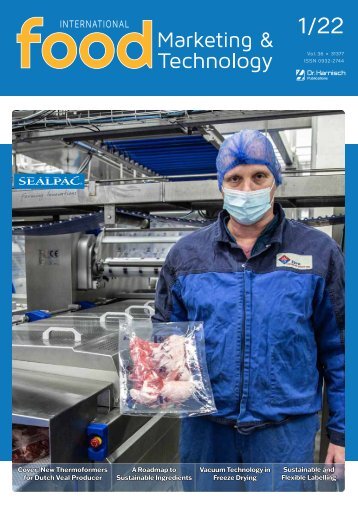

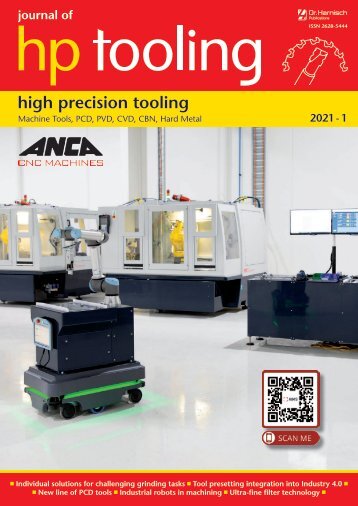

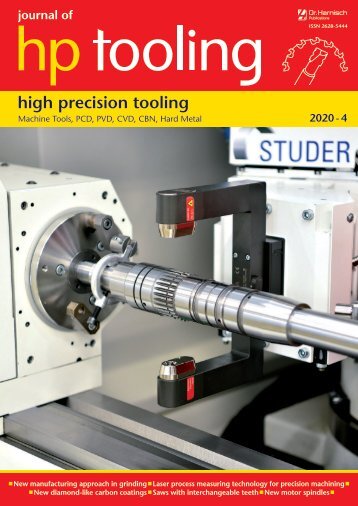

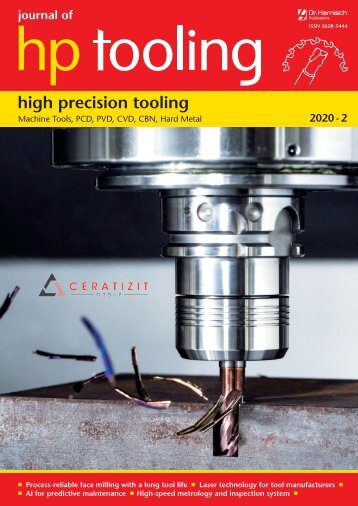

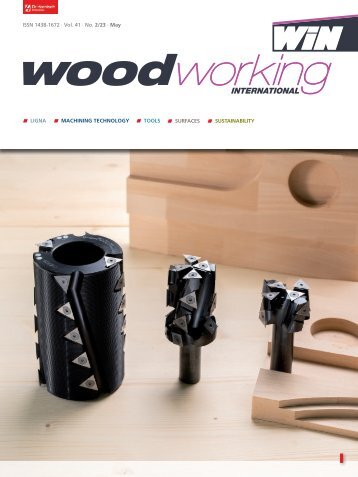

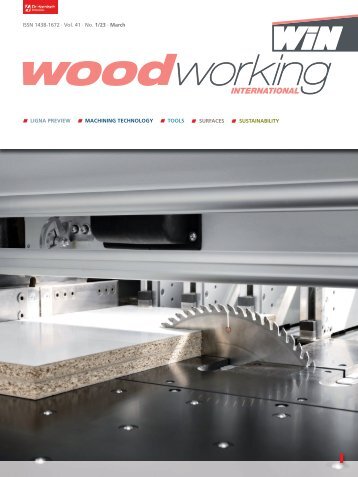

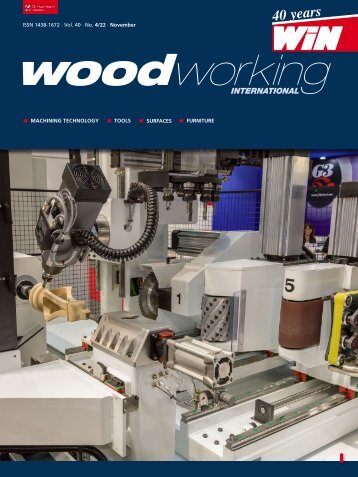

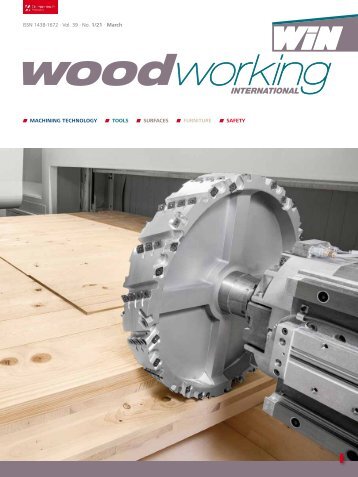

Bearbeitungsprozesse Erfolgreiche Praxistests Beim Praxistests in 1.2379 durchgehärtet auf 60 HRC konnten die Mini-Fräser für die Hartbearbeitung überzeugen. Erfolgreiche Anwendungen in 1.2379 durchgehärtet auf 60 HRC – dem Werkstoffklassiker aus dem Werkzeug- und Formenbau – zeugen von der Leistungsfähigkeit der neuen Werkzeuglinie: Um die Leistungsfähigkeit unter realen Bedingungen abbilden zu können, fuhr ISCAR bei einem großen Werkzeug- und Formenbaubetrieb Testreihen. Unter anderem wurde die Performance des Hochvorschubfräser (HVF) vom Typ EFF-S6 060- 180R0.725 HH mit einem Durchmesser von sechs Millimetern gemessen. Das Ergebnis: Beim Schruppen erzielte der neue Mini-HVF-Fräser Standzeiten von 150 Minuten. Überzeugt von diesen Testergebnissen, spielte ISCAR die Werkzeugfamilie in die Serienproduktion ein, um reale Standzeiten unter wechselnden Bedingungen zu ermitteln. Dabei lag diese durchschnittlich bei mehr 100 Minuten. Die bisher eingesetzten Werkzeuge eines Wettbewerbers kamen im Durchschnitt bei gleichen Schnittdaten – einer Schnittgeschwindigkeit von 60 Metern pro Minute und einem Vorschub von 2.425 Millimetern pro Minute – auf lediglich 60 Minuten. Auch der Mini-Kugelfräser übertraf bei diesem Vergleichstest im 3-D-Schlichten die Erwartungen des Kunden deutlich: Der Kugelfräser EB-H3 010- 050 H50 HH mit einem Durchmesser von einem Millimeter erreicht bei einem Test mit einer Schnittgeschwindigkeit von 72 Metern pro Minute, einem Vorschub von 0,023 Millimetern und Schnitttiefen von 0,02 (axial) und von 0,04 Millimetern (radial) eine Standzeit von 140 Minuten. weitere Infos: www.iscar.de Neues Ladesystem uniLoad Das Fingerspitzengefühl des Bedieners bei der Feinbearbeitung ist unübertrefflich. Für reproduzierbare Qualität kann jedoch auf Automatisierung beim Schleifprozess nicht verzichtet werden. Auf Universalität und Schnelligkeit setzt STUDER mit dem Beladesystem uniLoad. Die Nutzer der Außenrundschleifmaschinen S31 und S33 haben damit die Möglichkeit, Qualität und Produktivität mit Hilfe des automatischen Beladesystems zu steigern. Dank der modernen und intuitiven Steuerung ist es so einfach zu bedienen, dass keine spezielle Programmierschulung nötig ist. Sie wurde von Wenger Automation entwickelt und führt die STUDER-Bedienphilosophie fort. Programmierkenntnisse sind nicht erforderlich. Der Nutzer muss lediglich Maß und Gewicht des Werkstücks kennen, um das Beladesystem zu nutzen. Dann führt der Einricht-Assistent komfortabel durch die notwendigen Schritte, bis das Schleifprogramm gestartet werden kann. uniLoad wird auf Basis einer Linearportalzelle mit zwei Parallelgreifern angeboten und eignet sich für Wellenteile bis zu einer Teilelänge von 350 mm und einem Teiledurchmesser von max. 100 mm. Somit deckt es einen großen Teil der auf diesen Maschinen gefertigten Teilespektren ab. Die Teilebereitstellung erfolgt über Einstellbare Taktkette mit Prismaauflagen für bis zu 50 Werkstücke ein standardisiertes, einstellbares Prismaband. Die an das Maschinendesign angepasste Umhausung des Basismodules, die standardmäßig mit einer Ladeluke versehen ist, erlaubt einen sicheren und sauberen Betrieb der Anlage. uniLoad ist aktuell für die Spitzenweiten von 650 und 1.000 mm geeignet. Das Beladesystem wird von links an die Maschine angedockt und erreicht mit voller Kapazität der Ablagen eine automatisierte Bearbeitung von etwa einer Stunde. Bei Werkstücken mit einem Außendurchmesser von 34 mm und einem Greifdurchmesser von 22 mm können 50 Teile automatisch geladen werden. Das Aussehen des Ladesystems spiegelt sich im ästhetischen Design der Maschine. Als Standardprodukt sind schnelle Reaktions- und Lieferzeiten möglich. Darüber hinaus sind auch kundenspezifische Lösungen möglich. Zudem ist uniLoad ausbaufähig damit auch zukünftige Bedürfnisse abgedeckt werden können. weitere Infos: www.studer.com 36 dihw 14 3 · 2022

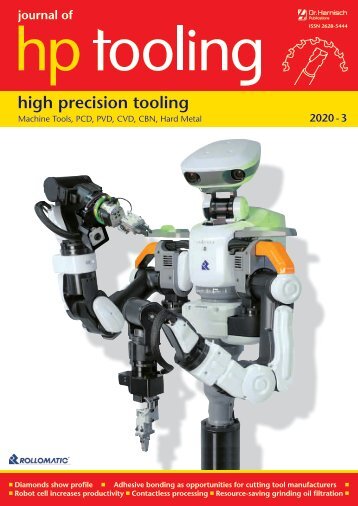

Bearbeitungsprozesse „Made in Switzerland“ Die erste additive Werkzeugmaschine für die Industrie Als erster Maschinenbauer überhaupt hat die UNITED GRINDING Group eine Werkzeugmaschine „Made in Switzerland“ für die Additive Fertigung (AM Additive Manufacturing) entwickelt. Die neue IMPACT 4530 von IRPD produziert modular und skalierbar hochqualitative Werkstücke aus Metall, für den klassischen Job Shop, den Flugzeug- und Automobilbau, den Energiesektor, die Medizintechnik, die Werkzeugfertigung und Automation. Dank C.O.R.E., der revolutionären Hardund Software-Architektur der UNITED GRINDING Group, und Industrie 5.0 Standard sind Kundinnen und Kunden mit ihr bestens auf die Anforderungen der Zukunft vorbereitet. „Die Additive Fertigung ist eine transformative Technologie und sie wird in Zukunft für die Industrie in der Produktion eine immer wichtigere Rolle spielen. Als industrietaugliche AM-Werkzeugmaschine ist die IMPACT 4530 daher wegweisend“, sagt Stephan Nell, CEO der UNITED GRINDING Group. Die Maschine fertigt metallische Bauteile durch selektives Laser-schmelzen von Metallpulver im LPBF- Prozess (Laser Powder Bed Fusion). Dafür ist sie mit industriellen Faserlasern (je nach Ausführung 2 oder 4 Stück) mit einer Leistung von jeweils 1.000 Watt ausgestattet. Der Mikroschweißprozess findet im thermostabilisierten Maschinenkern statt, der keine Kompromisse bei Qualität, Fertigungsstabilität und der Reproduzierbarkeit der Bauteile eingeht. Herzstück ist die vakuumfähige Prozesskammer, ein robustes Gussbauteil mit höchster Steifigkeit, die zusammen mit dem Bau- und Pulvervorratsbehälter hermetisch versiegelt ist. Getrennter Bedienund Beladebereich Das innovative Anlagendesign sorgt für eine hohe Produktivität und Sicherheit der Maschine. Um eine pulverkontaminationsfreie Bedienung sicherzustellen, setzt die IMPACT 4530 auf einen getrennten Bedienungs- und Beladebereich mit automatischem Wechselsystem innerhalb der Maschine für die gasdichten Behälter des Metallpulvers und der Bauteile. Darüber hinaus sorgt dies für kurze Nebenzeiten (Job to Job in 15 Minuten) und einen schnellen und flexiblen Materialwechsel. Auch die Reinigung und Wartung der von drei Seiten zugänglichen Anlage ist dank der speziellen Beschichtung des Kammerinnenraums einfach und unkompliziert. Als neue Werkzeugmaschine der UNITED GRINDING Group wird die IMPACT 4530 mit C.O.R.E. geliefert, der markenübergreifenden Hard- und Software-Architektur, inklusive dem 24“ Multitouch-Bedienpanel. Damit ist die Anlage nicht nur einfach und intuitiv zu steuern, sondern unterstützt Bedienende auch mit smarter Software und lässt sich effizient mit anderen Werkzeugmaschinen vernetzen. Dank der Rechenpower von C.O.R.E. kann sich die IMPACT 4530 weitgehend selbstständig auf die Produktion vorbereiten, eine jobspezifische Programmierung oder Einrichtung ist nicht notwendig. Hohe Autonomie durch modernste Technologie Vielmehr werden die Baujobs an einem CAD-CAM-Arbeitsplatz erstellt und als Druckauftrag inklusive aller prozessrelevanten Daten an die Maschine übermittelt. Nach wenigen Minuten ist sie einsatzbereit und überträgt den Arbeitsprozess mithilfe der internen Kamera in Echtzeit auf ein großes 54” Display – inklusive Sensordaten und Maschinenmesswerten (verglichen mit den Sollangaben aus der Datei) – sodass jederzeit ein detaillierter Überblick über den Prozessfortschritt besteht. Möglich wird dies durch die hochmoderne Sensor- und 3D-Scanner-Technologie, welche die Prozessemissionen aus dem Schmelzbereich detailliert erfassen kann und die Laser auch während langer Baujobs auf den Mikrometer genau ausrichtet. Dabei ist die Anlage sowohl im Einzelbetrieb (Stand Alone) einsetzbar, als auch skalierbar bis zum hochautomatisierten Verbund aus mehreren Maschinen. Bei der Additiven Fertigung (AM Additive Manufacturing) handelt es sich um eine Technologie, welche die Herstellung leichterer und stärkerer Bauteile und Systeme im 3-D-Druck-Verfahren ermöglicht. „Die IMPACT 4530 kann hierbei mit allen üblichen Metallen arbeiten und ist aufgrund der stabilen Reproduktionsbedingungen, Genauigkeit, Qualität und Skalierbarkeit die weltweit erste industrietaugliche AM-Werkzeugmaschine „Made in Switzerland““, sagte Daniel Erni, Geschäftsführer von IRPD. weitere Infos: www.grinding.ch dihw 14 3 ·2022 37

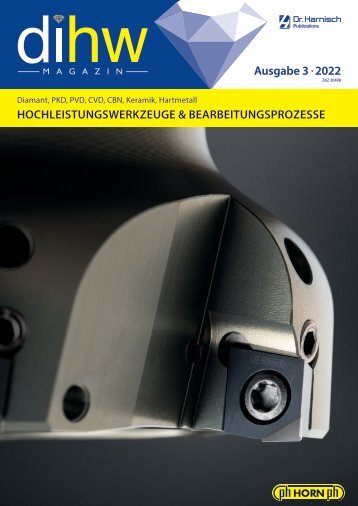

- Seite 1 und 2: Ausgabe 3 · 2022 ZKZ 30498 Diamant

- Seite 3 und 4: Editorial „Selbst ist der Mann“

- Seite 5 und 6: lit modular casing less steel, n re

- Seite 7 und 8: Titelstory Unternehmensvorstellung

- Seite 9 und 10: HEULE Precision Tools erhält Quali

- Seite 11 und 12: News & Facts - Markt Dank Kraftakt

- Seite 13 und 14: News & Facts - Markt Bündnis für

- Seite 15 und 16: News & Facts - Messen AMB 2022 Tref

- Seite 17 und 18: News & Facts - Forschung In jeder W

- Seite 19 und 20: Werkstoffe überhaupt, nur einen kl

- Seite 21 und 22: Werkstoffe Monatliche Umsatzsteiger

- Seite 23 und 24: Neue Keramiksorte bietet höchste P

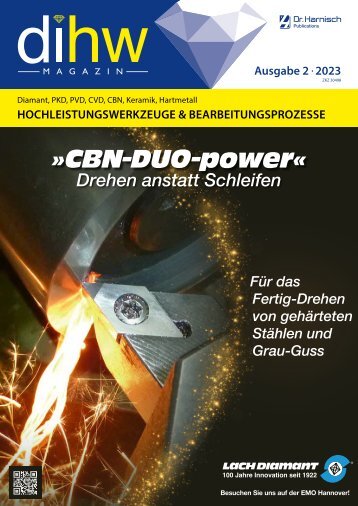

- Seite 25 und 26: Kubisches Bornitrid für die harten

- Seite 27 und 28: Werkzeuge ten Werkzeuggeometrien ge

- Seite 29 und 30: Werkzeuge mit jeder Maschine mitgel

- Seite 31 und 32: Bearbeitungsprozesse Mit „High-Sp

- Seite 33 und 34: Bearbeitungsprozesse Manuelle Entgr

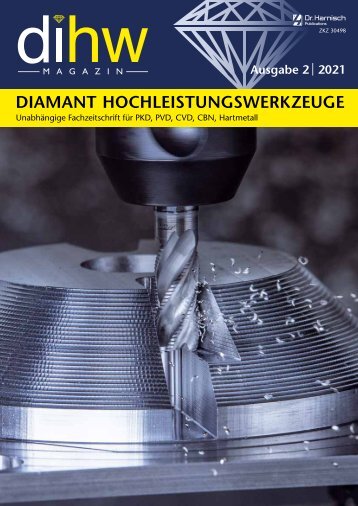

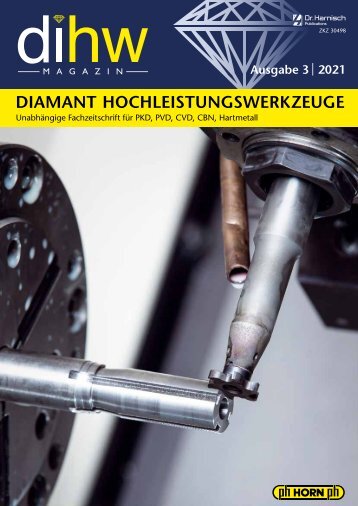

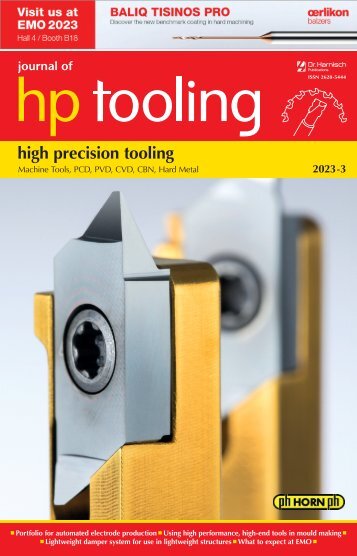

- Seite 35: Hart am Limit Hartbearbeitung mit W

- Seite 39 und 40: Komponenten & Zubehör Revolutionä

- Seite 41 und 42: keit. Die aktuell gültigen NC-Prog

- Seite 43 und 44: Komponenten & Zubehör schleppte Be

- Seite 45 und 46: AMB matige Strukturbauteile wie Kar

- Seite 47 und 48: AMB Die „crazy“ Neuheiten von M

- Seite 49 und 50: AMB Vollmer startet auf Metallfachm

- Seite 51 und 52: AMB Lösungen für saubere Luft Die

- Seite 53 und 54: AMB Die UGrind bietet eine universe

- Seite 55 und 56: AMB zu mehr Maschinenverfügbarkeit

- Seite 57 und 58: Unternehmens- & Inserentenverzeichn

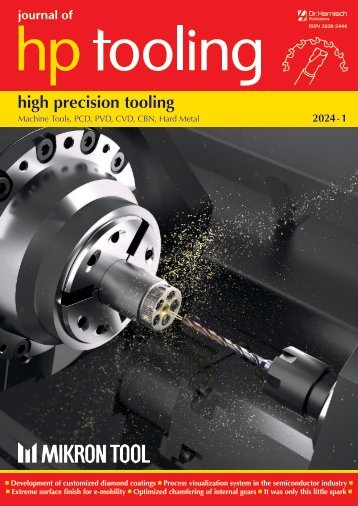

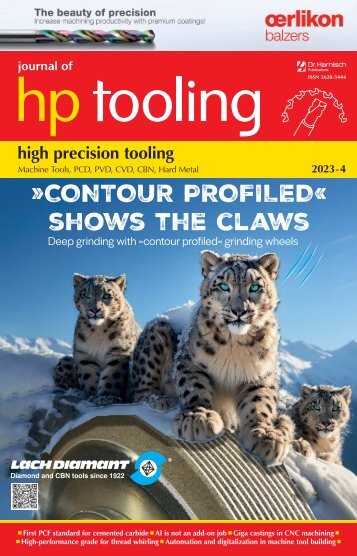

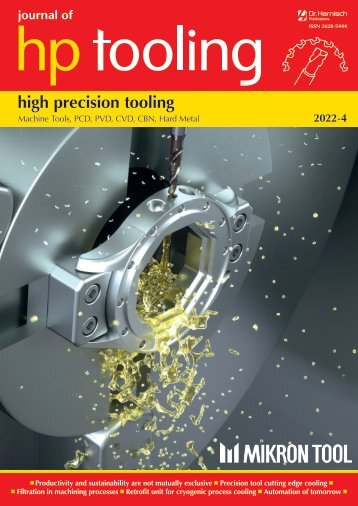

- Seite 59 und 60: high precision tooling for high pre

Unangemessen

Laden...

Magazin per E-Mail verschicken

Laden...

Einbetten

Laden...