dihw MAGAZIN 2/2021

- Text

- Harnischcom

- Magazin

- Bruchspannung

- Bindung

- Einsatz

- Schleifen

- Pulver

- Industrie

- Unternehmen

- Bearbeitung

- Dihw

- Werkzeuge

Werkzeuge B. Denkena, A.

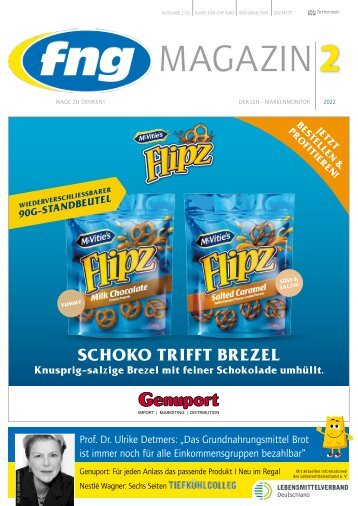

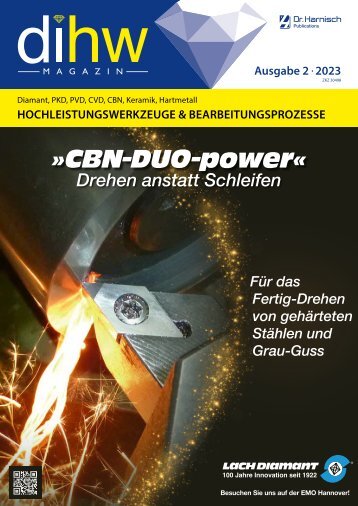

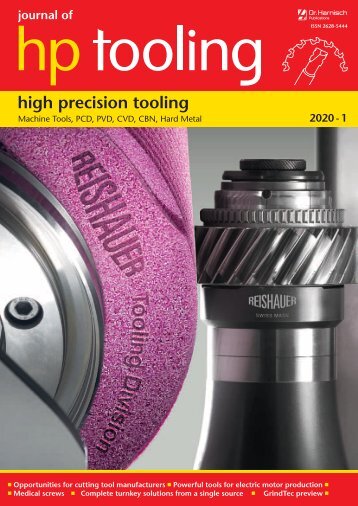

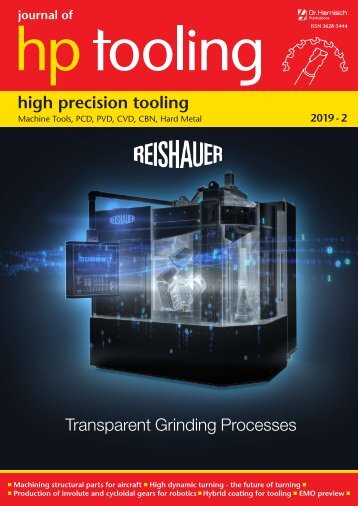

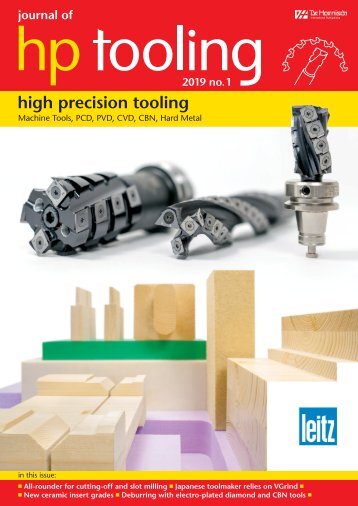

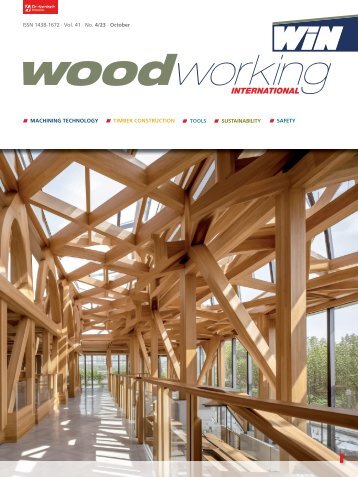

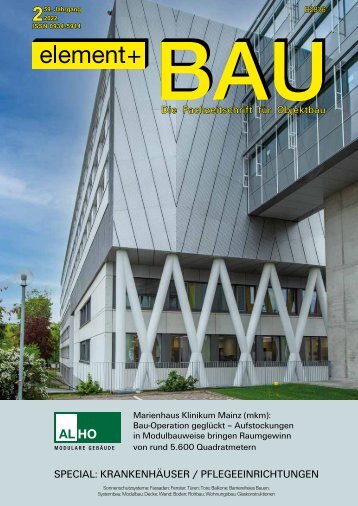

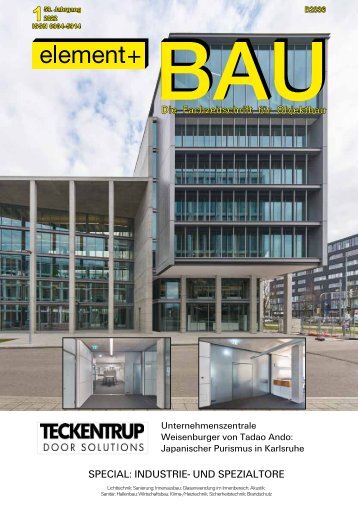

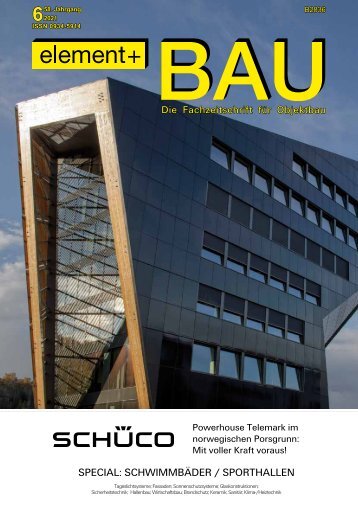

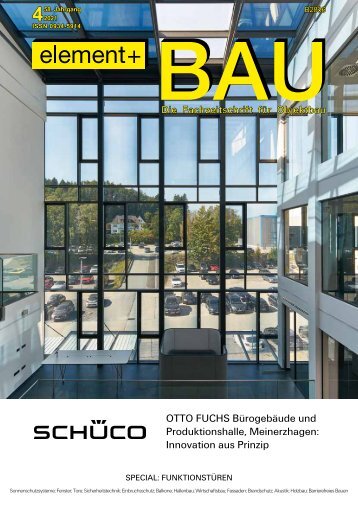

Werkzeuge B. Denkena, A. Krödel, P. Dzierzawa Einfluss des Pulvers bei der Herstellung sintermetallischer Schleifscheiben – die richtige Wahl entscheidet Die Herstellung bronzegebundener Diamantschleifscheiben erfolgt über einen Drucksinterprozess, der zusammen mit der Schleifbelagsspezifikation maßgeblich die resultierenden zerspanungsrelevanten Eigenschaften des Werkzeugs bestimmt. Anwendung finden diese Schleifwerkzeuge vor allem bei der Bearbeitung von stark abrasiv wirkenden Werkstoffen wie Keramiken und Gläsern. Der Herstellprozess von Schleifscheiben wird durch Urformen aus dem pulverförmigen Zustand durchgeführt, indem ein Gemisch aus vorgemischten oder vorlegierten Pulvern und Diamantkörnern in einer Sinterform gesintert werden. Die Eigenschaften des Metallpulvers spielen daher bereits bei der Auslegung des Herstellprozesses eine wichtige Rolle. Dieser Beitrag zeigt, wie sich unterschiedliche metallische Pulver auf das Sinterergebnis bronzegebundener Schleifbeläge auswirken. Prof. Dr.-Ing. Berend Denkena Leiter des Instituts für Fertigungstechnik und Werkzeugmaschinen Dr.-Ing. Alexander Krödel Bereichsleiter „Fertigungsverfahren“ am Institut für Fertigungstechnik und Werkzeugmaschinen M. Sc. Patrick Dzierzawa Wissenschaftlicher Mitarbeiter am Institut für Fertigungstechnik und Werkzeugmaschinen Für die Herstellung von Metallpulvern stehen unterschiedliche Methoden auf Basis von mechanisch-physikalischen, chemischen und elektrochemischen Prozessen zu Verfügung. Das Verdüsen mit inertem Gas oder Wasser zählt dabei zu den am häufigsten eingesetzten Verfahren und findet somit auch bei der Erzeugung von Bindungspulvern für Schleifwerkzeuge Einsatz [1, 2, 3] . Bei der Verwendung von inertem Gas (Stickstoff, Argon oder Helium) bilden die Partikel durch die langsamere Abkühlung aus der Schmelze und die Triebkraft zur Reduktion der Oberflächenspannung hauptsächlich die energetisch günstige Kugelform mit glatterer Oberfläche aus [4] . Bei der Wasserverdüsung entstehen unregelmäßig geformte Partikel mit rauer Oberfläche, die sich aufgrund der schnellen Abkühlung der Schmelztropfen ergeben [4, 5] . Die Wasserverdüsung zeichnet sich im Vergleich zur Gasverdüsung durch eine höhere Produktivität und geringere Produktionskosten aus. Aufgrund der Reaktion der Schmelze mit dem Wasserdampf bilden sich hierbei jedoch auch Oxidschichten. Daher werden vor allem nicht reaktive Eisen- und Nichteisenmetalle wie etwa Kupferlegierungen wasserverdüst [3, 5, 6, 7] . Die unregelmäßig geformten Pulver, auch als spratzig bezeichnet, neigen zum Verhaken, wodurch eine verringerte Fließfähigkeit resultiert [8] . Beim freien Sintern und der laseradditiven Fertigung resultieren beim Einsatz spratziger Pulver folglich Bauteile mit erhöhter Porosität, die eine geringere Gründichte und reduzierte Partikel-Partikel-Kontakte aufweisen [9, 10, 11, 12] . Die Verhakung der Pulverteilchen bewirkt jedoch auch eine erhöhte Festigkeit des Grünkörpers nach dem uniaxialen Pressen. Die eingebrachte Triebkraft zur Verdichtung während des Sinterprozesses kann dabei durch die zusätzliche Aufbringung von Druck erhöht werden. Dieser kann sowohl uniaxial als auch isostatisch aufgebracht werden. Resultierend aus dem Druck, erfolgt im ersten Verdichtungsschritt eine mechanische Umlagerung der Partikel, bevor die auftretenden Anfangs-, Zwischen- und Endstadien der Diffusion wie beim freien Sintern einsetzen [13] . Ein uniaxialer Drucksinterprozess, der sich durch eine hohe Produktivität auszeichnet, ist die Field Assisted Sintering Technology (FAST). Bei diesem Verfahren wird durch aufliegende Grafitelektroden neben dem Druck auch der Heizstrom direkt durch 28 dihw 13 · 2 2021

Werkzeuge die Sinterform geleitet, sodass hohe Aufheizraten erreicht werden [14, 15] . Neben der Partikelform ist die Schüttdichte eine weitere Kenngröße des Pulvers, welche die Porosität der Bauteile beeinflusst. Sie bestimmt zudem die thermischen Eigenschaften des Grünkörpers wie Wärmekapazität c sowie Wärmeleitfähigkeit λ [16] und beeinflusst somit auch den Sinterprozess. Die Schüttdichte selbst wird sowohl von der Partikelform und -größe als auch der Partikelgrößenverteilung sowie Oberflächenrauheit der Pulverpartikel bestimmt [3] . Es wird daher sowohl über die Partikelgrößenverteilung als auch über die Schüttdichte eine Optimierung der Verpressbarkeit angestrebt. Bei einer hohen Schüttdichte können die Presswerkzeuge bzw. Sinterformen somit deutlich kleiner dimensioniert werden, da deren Größe von dem Verhältnis von Füll- und Endhöhe des gepressten Körpers abhängig ist [3] . Die regelmäßig geformten sphärischen Partikel führen in diesem Zusammenhang zu einer höheren Schüttdichte als unregelmäßig geformte Pulverpartikel, da sie eine glattere Oberfläche aufweisen [5] . Die bisherigen Erkenntnisse zu den Eignungen der Pulver beziehen sich hauptsächlich auf die laseradditive Fertigung. Inwiefern sich die unterschiedlich aufbereiteten Pulver für die Fertigung von Schleifwerkzeugen eignen, wurde dabei noch nicht betrachtet. Die derzeit am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) durchgeführten Untersuchungen stellen den Einfluss unterschiedlicher Partikelformen sowie Partikelgrößenverteilungen auf den strukturellen Zusammenhalt dar. Die Bruchspannung wird als Kenngröße zur Bewertung des strukturellen Zusammenhalts des Schleifbelags herangezogen. Sie beeinflusst sowohl die Abrichtbarkeit als auch das Einsatzverhalten der Schleifwerkzeuge, da beispielsweise eine Korrelation mit dem Werkzeugverschleiß besteht [16, 17] . Versuchsdurchführung Die Ermittlung des strukturellen Zusammenhalts der gesinterten Schleifbelagsprobekörper erfolgt über die am IFW etablierte kritische Bruchspannung [18, 19] . Die Herstellung der sieben Schleifbelagsprobekörper mit einem Durchmesser von 22 mm und einer Höhe von 5 mm pro Versuchspunkt erfolgt mittels der Drucksinterpresse DSP510 der Fa. Dr. Fritsch. Die Sinterstellgrößen Druck und Temperatur werden während des Herstellprozess überwacht und geregelt. Für die Temperatur erfolgt dies über drei Thermoelemente, die in die Sinterform eingeführt werden. Für die Versuche wurden Probekörper mit Bindung ohne Korn und Probekörper mit einer Kornkonzentration von 25 V% bzw. C100 sowie einer Korngröße D46 in der Form FMD-60 (regelmäßige Oktaederstümpfe) von der Fa. Van Moppes gesintert. Die Bindungszusammensetzung wurde in den Massenanteilen Kupfer/Zinn 80/20 und 90/10 im vorgemischten und vorlegierten Zustand variiert. Zudem wurde bei der Zusammensetzung 80/20 ein spratziges sowie sphärisches Pulver im vorlegierten Zustand verwendet, um den Einfluss der Partikelform auf den strukturellen Zusammenhalt untersuchen zu können. Die jeweilige Topografie der Pulverpartikel unterscheidet sich in spratzig und sphärisch (Bild 1). Die spratzigen vorlegierten sowie vorgemischten Pulver mit der angegebenen Korngröße von < 40 µm wurden von der Fa. Dr. Fritsch beschafft. Das sphärische Pulver mit der Partikelgrößenangabe 10 – 45 µm liegt von der Fa. TLS Technik Spezialpulver vor. Die Sinterstellgrößen wurde für alle Versuchspunkte mit 720 °C Sintertemperatur, 350 bar Sinterdruck, 350 s Haltezeit und 50 °C/min Aufheizrate konstant gehalten. Vor den Sinterversuchen wurden die Pulver hinsichtlich der Partikelgrößenverteilung und der Schüttdichte analysiert. Die Partikelgrößenverteilung wurde mittels des Siebverfahrens unter Verwendung von sieben Sieben der Maschenweite 25 – 56 µm ermittelt. Hierfür wurde der Siebschüttler IRIS FTL-0200 der Fa. Filtra Vibración verwendet. Die Schüttdichte wurde mittels des Trichterverfahrens nach DIN EN ISO 3923-1 mit einem Ausgangsdurchmesser des Trichters von 5 mm und einem Behältervolumen von 10 ml ermittelt. Bild 1 REM-Aufnahmen der spratzigen und sphärischen Pulver der Zusammensetzung 80/20 im vorlegierten Zustand. dihw 13 · 2 2021 29

- Seite 1 und 2: ZKZ 30498 Ausgabe 2 2021 DIAMANT HO

- Seite 3 und 4: Eric Schäfer Redakteur Den richtig

- Seite 5 und 6: Titelstory Das neue Lieblingswerkze

- Seite 7 und 8: Titelstory im Bereich Cutting Tools

- Seite 9 und 10: METAV tuellen Messestand das hochwe

- Seite 11 und 12: Übernahme durch die EMAG Gruppe Di

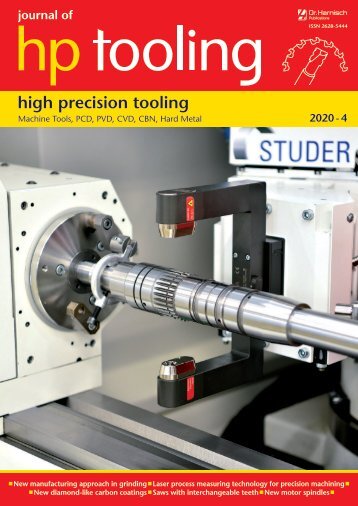

- Seite 13 und 14: News & Facts Markt Fritz Studer Awa

- Seite 15 und 16: News & Facts Veranstaltungen/Messe-

- Seite 17 und 18: News & Facts Messe-Infos Ab 2022 Gr

- Seite 19 und 20: Werkstoffe Bild 1 Einfluss des Hers

- Seite 21 und 22: Werkstoffe den Verbund aus cBN und

- Seite 23 und 24: Werkstoffe Eigenschaften eignen sic

- Seite 25 und 26: Werkstoffe Neue Stahldrehgeneration

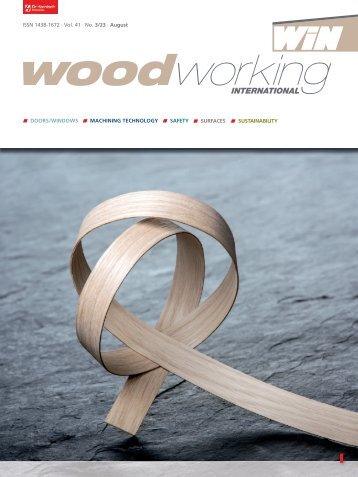

- Seite 27: Ein endloser Span wickelt sich um W

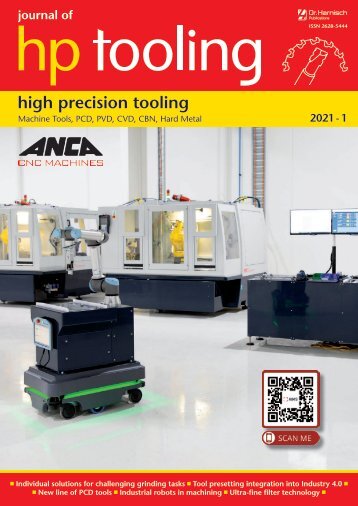

- Seite 31 und 32: Werkzeuge Bild 4 Härte und kritisc

- Seite 33 und 34: Werkzeuge vorlegierten und vorgemis

- Seite 35 und 36: Werkzeuge Schnellere Bearbeitung vo

- Seite 37 und 38: Werkzeuge schon seit vielen Jahren

- Seite 39 und 40: Werkzeuge hierzu das System »cool-

- Seite 41 und 42: Bearbeitungsverfahren Für alles ei

- Seite 43 und 44: Bearbeitungsverfahren Multi-Pass f

- Seite 45 und 46: Tausende Werkzeuge unter digitaler

- Seite 47 und 48: Im Rahmen seiner langjährigen Koop

- Seite 49 und 50: Unternehmen/Inserenten Unternehmen

- Seite 51 und 52: PROZESSTECHNIK &KOMPONENTEN © SEEP

Unangemessen

Laden...

Magazin per E-Mail verschicken

Laden...

Einbetten

Laden...